1月2日,中国石化新能源研究所质子交换膜(PEM)电解水制氢技术研发团队的顾方伟与魏子睿收拾好行装,从北京启程赶赴位于山西朔州的PEM电解水制氢试验现场。

PEM电解水制氢技术具备可快速起停、维护成本低、电流密度大、适应性强等特点,是绿氢制备的关键技术,对其核心技术的掌握与推进具有重要意义。

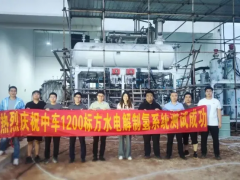

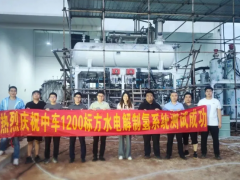

过去一年,由新能源研究所自主开发设计的大功率PEM电解水制氢电解槽完成装配工作,并成功产氢。该电解槽所用关键催化剂、膜电极喷涂工艺及装配技术全部由PEM电解水制氢技术研发团队自主研发。

该团队主要由一批90后青年科研人员组成,承接了多个国家级、省部级项目。他们从技术全流程着手,不断迭代创新,助力提升中国石化制氢技术自主化水平。

创新结构解催化剂性能难题

电极催化剂是PEM电解水制氢装置的心脏,决定了装置运行的基础性能,也直接影响着装置整体成本。

“商业阳极催化剂以氧化铱和单质铱为主,其中前者的稳定性好,但活性低,后者则反之。因此,攻关的核心聚焦于如何开发出一种兼具高活性与高稳定性的铱基催化剂。”顾方伟介绍。

在这一目标指引下,团队成员开展了大量的催化剂合成、测试和表征试验。经过反复验证,找到了一条融合氧化铱与单质铱优点的创新之路,合成了具有自主知识产权的新型结构催化剂,有效增强催化剂活性,同时避免了催化剂在反应条件下溶解流失。

由于催化剂中贵金属含量高,如何提高催化剂的收率显得尤为重要。微纳米级催化剂颗粒非常小,常规的过滤方法收率太低,必须开发更合适的固液分离方式。这给研发团队带来了新的挑战。

这群年轻人在生产现场一待就是几个月,加班加点开展试验工作。经过不懈努力,他们成功解决了催化剂分离难、收率低的问题,顺利建成单批次公斤级催化剂生产线,年产催化剂可满足百兆瓦级电解槽的装配需求。

在阳极催化剂攻关的同时,针对阴极铂碳催化剂铂载量高这一问题,团队开发了低铂载量的高活性铂碳催化剂,并实现了公斤级放大生产。

开发制备高均一性大尺寸膜电极

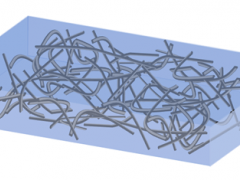

膜电极是PEM电解槽核心部件,由质子交换膜、离聚物,以及阴、阳极催化剂通过一定的工艺制备而来,很大程度上决定了电解槽的性能。“掌握膜电极的制备工艺是自主开发PEM电解槽的工作基础。”团队成员陈泓武说。

研究初期,关键装置依赖进口,供货周期长,极大影响了研发进度。没有条件创造条件也要上,面对困难,团队决定自力更生,自行设计并手工搭建膜电极喷涂和测试装置,开展催化剂浆料稳定性分散研究。

在先后攻克了催化剂浆料沉降速度快、质子交换膜遇水尺寸不稳定等多项技术难题后,他们制备出高均一性大尺寸膜电极(活性面积大于2000平方厘米),并成功应用于大功率PEM电解槽。

掌握了单片大尺寸膜电极涂布工艺后,团队马不停蹄地将研究方向转向了可连续化、批量化生产的新型涂布工艺。连续化涂布工艺对催化层浆料的固含量、流变学行为有着更严苛的要求。面对新的难题,他们开展大量的探索试验,通过研究浆料中催化剂分散状态和流变学行为,提出了优化的浆料体系及其制备方法的系统性策略。

整合供应链实现电解槽设计装配自主化

“相比于催化剂和膜电极,电解槽的系统复杂性更高。”团队成员王成介绍,“我们需要先从试验性小功率电解槽做起,掌握核心技术。”

凭借过硬的理论知识,试验性小功率电解槽的结构设计工作对团队来说并不是一件难事。但是,找不到具有电解槽各组件生产经验的厂家成了项目攻关的一大障碍。问题总是一个接一个,这已成为团队在创新之路上习以为常的事。

通过走访国内数十家产业链供应商,他们初步建立起可信赖的供应链关系,并通过与生产厂家反复讨论、加工、测试,完成了第一个试验性小功率电解槽的装配,成功产氢。

看到曙光后,团队很快开始了大功率电解槽的设计和组装工作。时间紧、任务重,在装备有限的情况下,这群青年科研人员凭着对工作的热情和责任感,自己动手,历经数月打磨,最终完成了大功率电解槽装配,并成功产氢。

“我们自主研发的电解槽,在常规电流密度下,每生产一立方米氢气只需要消耗4.09千瓦时的电,实现了大功率电解槽设计与装配的自主化。”团队高级专家万年坊非常自豪。

下一步,团队将立足于市场对低成本PEM电解槽的需求,进一步开发第二代低铱催化剂,减少贵金属用量,同时优化电解槽内部结构,开发高电流密度电解槽,满足中国石化在“绿氢炼化”领域对电解槽低投资成本和高适应性的需求。